Cải tiến mới nhất của máy chiết chai Dynafill là hệ thống kiểm soát mức chiết rót có mô hình AI tích hợp. Hệ thống này đảm bảo chất lượng chiết rót cao liên tục và không chỉ giảm số lần dừng máy và loại bỏ chai mà còn giảm khối lượng công việc của người vận hành. Công nghệ này giúp tiết kiệm tài nguyên hơn trong việc chiết rót đồ uống.

Krones đã phát triển một hệ thống kiểm soát mức chiết rót mới cho máy chiết chai Dynafill dựa trên trí tuệ nhân tạo (AI). Cho đến nay, nhân viên vận hành đã điều chỉnh thủ công áp suất trong bồn sản phẩm của máy chiết - thông số quyết định mức chiết rót. Ngược lại, công nghệ mới này tự động phản hồi mọi thay đổi trong thông số quy trình và liên tục giữ mức chiết rót ở giá trị cài đặt. Điều đó giúp nhân viên làm việc ít hơn và việc loại bỏ chai ít hơn, đồng thời ngăn ngừa tình trạng máy dừng do những thay đổi không được chú ý. Hệ thống đã được thử nghiệm thực tế và hiện đang được một khách hàng lớn sử dụng.

Áp suất trong buồng sản phẩm của máy chiết xác định mức chiết

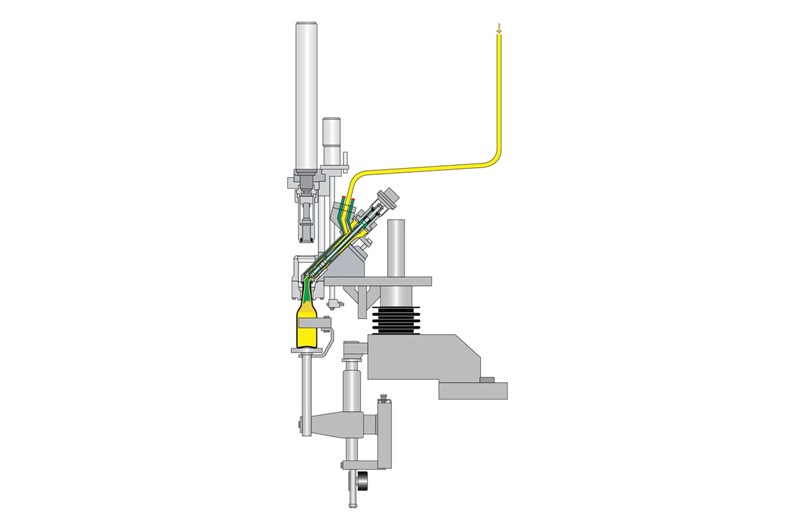

Giải pháp mới nhắm vào việc điều chỉnh mức chiết của máy chiết chai Dynafill. Máy chiết rót và đóng nắp chai chỉ trong vòng năm giây. Để đạt được điều này, Krones tự hào đã áp dụng một số tính năng độc đáo, bao gồm quy trình chiết rót chân không đặc biệt, trong đó các chai trước tiên được châm đầy bằng khí CO₂ và sau đó được hút chân không cho đến khi chỉ còn một lượng khí sót lại tối thiểu. Điều đó tạo ra sự chênh lệch áp suất giữa chai và buồng sản phẩm của máy chiết, dẫn đến sản phẩm chiết bị "hút" vào chai chỉ trong khoảng nửa giây. Quá trình chiết rót dừng lại ngay khi áp suất trong chai và buồng sản phẩm cân bằng nhau. Áp suất trong buồng sản phẩm quyết định mức độ nén (thấp hoặc cao) đối với khí ở bên trên sản phẩm chiết. Do đó, thể tích sản phẩm được chiết rót vào chai thay đổi. Đó là lý do tại sao áp suất trong buồng sản phẩm quyết định mức chiết tại máy chiết chai Dynafill. Để đáp ứng các thông số kỹ thuật về chất lượng cho sản phẩm, cần phải có áp suất chính xác trong từng trường hợp. Và việc đạt được độ chính xác như vậy đôi khi lại là một thách thức thực sự.

Quá trình chiết chân không trong máy chiết chai Dynafill: Sản phẩm (màu vàng) được “hút” từ buồng sản phẩm vào chai môi trường chân không. Quá trình chiết dừng lại khi áp suất trong buồng sản phẩm cân bằng với áp suất bên trong chai

Một loạt các thông số có ảnh hưởng đến sự tương tác giữa mức chiết và áp suất buồng sản phẩm. Vì những yếu tố này liên tục thay đổi trong suốt quá trình chiết nên áp suất phải được điều chỉnh lại một cách linh hoạt. Hàm lượng CO₂ trong sản phẩm chiết, nhiệt độ và áp suất chân không trong chai có tác động lớn nhất. Ngay cả những sai lệch nhỏ nhất trong các thông số chiết này cũng sẽ ảnh hưởng đến trạng thái cân bằng áp suất. Trong một số trường hợp, việc điều chỉnh thủ công đòi hỏi người vận hành phải tập trung hoàn toàn. Ví dụ, nếu dây chuyền chiết bị dừng lại, sản phẩm sẽ ở trong buồng sản phẩm lâu hơn và nhiệt độ của sản phẩm sẽ tăng lên. Nhân viên vận hành phải điều chỉnh áp suất buồng sản phẩm và điều chỉnh lại khi sản phẩm chiết trở lại nhiệt độ tiêu chuẩn. Tình hình thậm chí còn phức tạp hơn khi khởi động dây chuyền chiết, như Christian Bockisch - chuyên gia chiết tại Krones phụ trách dự án phát triển máy chiết chai Dynafill, giải thích: "Khi khởi động máy, nhiệt độ sản phẩm thay đổi nhanh chóng và áp suất phải liên tục được điều chỉnh lại bằng tay với độ chính xác và tốc độ cần thiết. Điều đó gần như không thể đối với người vận hành".

Cho máy nhận ra các mối quan hệ phức tạp

“Cho đến nay, các bảng triển khai chứa các giá trị cài đặt áp suất thích hợp cho các giản đồ nhiệt độ khác nhau đã được lưu trữ trong hệ thống điều khiển của máy chiết. Các phép đo có liên quan phải được thực hiện và một bảng được tạo cho mỗi sản phẩm mới”, Christian Bockisch giải thích. Đồng nghiệp của ông, Tiến sĩ Marinus Bommer, nhà khoa học dữ liệu và chuyên gia phát triển và triển khai các mô hình học máy trong nhóm AI của Krones, chỉ ra lý do tại sao điều chỉnh mức chiết là ứng viên lý tưởng cho mô hình học máy: “Chúng tôi có áp suất như là tham số cần cài đặt và chúng tôi có mức chiết rót là kết quả. Kết quả này có thể được so sánh với giá trị cài đặt vì máy kiểm tra chai Checkmat ghi lại mức chiết của tất cả các chai. Chúng tôi có thể sử dụng hai tham số này để thiết lập vòng điều khiển khép kín giữa việc cài đặt máy và kết quả”. Hơn nữa, số lượng lớn các tham số ảnh hưởng đến quy trình chiết rót đặt ra một vấn đề phức tạp, nhiều mặt, dễ dàng và thuận tiện hơn để xác định và mô tả bằng mô hình AI. Do đó, giải pháp này cũng mang lại sự linh hoạt lớn hơn khi áp dụng cho các sản phẩm mới.

Các phép đo được thực hiện tại các cảm biến nhiệt độ, hàm lượng CO2 trong sản phẩm và áp suất chân không bên trong chai đóng vai trò là biến đầu vào cho mô hình, mô hình này thiết lập áp suất buồng sản phẩm và sử dụng chênh lệch giữa mức chiết được đo và giá trị cài đặt để đào tạo cài đặt áp suất phù hợp cho mọi cấu hình. Christian Bockisch nhấn mạnh: "Theo cách này, mô hình có thể lập bản đồ tất cả các yếu tố ảnh hưởng đến mức chiết, ngay cả những tác động chưa được biết. Đó là lý do tại sao nó có thể tìm ra các giải pháp tối ưu cho các tình huống phức tạp, điều mà thường không thể thực hiện được trong các hệ thống truyền thống không có AI". Sau khi được đào tạo, mô hình sẽ tự động phản hồi với mọi độ lệch trong các điều kiện chiết rót và điều chỉnh áp suất buồng sản phẩm để đảm bảo rằng mức chiết luôn được giữ ở giá trị cài đặt. Do đó, mô hình có thể phát hiện ngay cả những độ lệch nhỏ trong quy trình trong thời gian rất ngắn. Thông thường, những thay đổi như vậy sẽ không được nhận thấy cho đến khi các chai bị loại thu hút sự chú ý của người vận hành hoặc máy dừng lại. Các hệ thống điều khiển thông thường sẽ chỉ phản hồi khi màn hình giám sát mức chiết chỉ ra lỗi. Việc này chỉ mất vài giây, nhưng trong thời gian ngắn đó, nhiệt độ sản phẩm có thể đã thay đổi một lần nữa, ví dụ như khi khởi động. Giải pháp dựa trên AI có thể được tin cậy để ngăn chặn hoàn toàn các lỗi mức chiết như vậy.

Giải pháp shopfloor dựa trên AI

Mô hình học máy được cài đặt trên thiết bị biên của dây chuyền - Krones ReadyKit. Mô hình sử dụng các phép đo được thực hiện tại các cảm biến nhiệt độ, hàm lượng CO2 của sản phẩm và áp suất chân không bên trong chai, cộng với điểm cài đặt / so sánh thực tế cho mức chiết rót, để tính toán áp suất chiết rót cần thiết. Sau đó, nó truyền giá trị này đến hệ thống điều khiển của máy chiết chai Dynafill. Máy chiết rót được cung cấp một mô hình ban đầu chuyên dụng cho sản phẩm đã lên kế hoạch do các thành viên giàu kinh nghiệm trong nhóm AI của Krones lựa chọn. Khi dây chuyền được khởi động với sản phẩm này, mô hình ban đầu sau đó được đào tạo trên đám mây trên nền tảng IIoT của Krones. Tất cả dữ liệu cần thiết để đào tạo mô hình - các phép đo được thực hiện tại các cảm biến cho tất cả các điều kiện chiết rót và dữ liệu camera mức chiết rót của máy Checkmat - được truyền từ dây chuyền đến bộ ReadyKit và từ đó lên đám mây. Tùy thuộc vào tốc độ sản xuất, quá trình đào tạo có thể mất từ vài ngày đến vài tuần. Mô hình kết quả được tải xuống bộ ReadyKit, sau đó nó hoạt động trong mạng máy bất kể chất lượng của liên kết internet. Chỉ cần có kết nối internet để tải dữ liệu lên và cập nhật mô hình và phần mềm.

Mỗi sản phẩm đều được lưu trữ một mô hình riêng trong bộ ReadyKit. Hệ thống điều khiển của máy chiết rót sẽ chọn mô hình phù hợp tại mỗi lần thay đổi sản phẩm. Marinus Bommer cho biết: "Chúng tôi hiện đang sử dụng máy chiết chai Dynafill với hệ thống AI để chiết rót khoảng mười loại sản phẩm khác nhau". Khi thêm sản phẩm mới, nhóm AI tại Krones sẽ chọn một mô hình ban đầu khác và đào tạo mô hình đó trên đám mây. Nhóm dịch vụ kỹ thuật của Krones thiết lập máy cho sản phẩm mới tại nhà máy không cần bất kỳ chuyên môn gì đặc biệt. Vì mô hình được lưu trữ trong thiết bị biên nên không cần cập nhật hệ thống điều khiển máy chiết rót từ bộ dữ liệu. Thay vào đó, nhóm AI sẽ tải mô hình mới lên bộ ReadyKit của khách hàng từ Neutraubling. Việc đào tạo bắt đầu khi máy chiết rót được khởi động. Bommer cho biết: "Đồng nghiệp của tôi tại nhà máy và tôi đã lên lịch nửa giờ để thiết lập sản phẩm mới gần đây nhất tại máy chiết rót - nhưng sau 15 phút, sản phẩm đã có sẵn trong hệ thống điều khiển mức chiết rót".

Tóm tắt các lợi ích

Như Christian Bockisch chỉ ra, kiểm soát mức chiết rót dựa trên AI tạo nên một cột mốc không chỉ cho ngành đồ uống: "Trong môi trường kinh doanh với kinh doanh, loại AI thúc đẩy thực hành đó thực sự khá độc đáo. Các hệ thống điều khiển có mô hình học máy vẫn chưa được sử dụng rộng rãi ở đây".

Công nghệ mới mang lại cho các nhà sản xuất đồ uống những lợi ích về hiệu quả, năng suất và tính bền vững. Hệ thống điều khiển thiết lập hiệu quả mức chiết rót mục tiêu với độ chính xác cần thiết, do đó đảm bảo chất lượng chiết rót luôn ở mức cao. Điều đó làm giảm khối lượng công việc cho người vận hành, những người thường xuyên phải trông coi nhiều máy cùng lúc. Điều này có nghĩa là họ không phải lúc nào cũng ở đúng vị trí để phản ứng nhanh chóng với bất kỳ vấn đề nào phát sinh. Hệ thống điều khiển mới giải phóng họ để tập trung vào các nhiệm vụ khác. Nhìn chung, nó giảm thiểu nhu cầu can thiệp thủ công và giúp có thể làm việc với máy chiết chai Dynafill ngay cả khi không có chuyên môn đặc biệt về sử dụng máy.

Hơn nữa, chất lượng chiết rót luôn cao cũng làm giảm tỷ lệ loại bỏ chai và do đó làm giảm mức tiêu thụ vật liệu của nhà máy. Theo cách này, việc điều khiển dựa trên AI tiết kiệm cả năng lượng và tài nguyên, đồng thời giúp các nhà sản xuất đồ uống đạt được mục tiêu về tính bền vững và hiệu quả của họ.